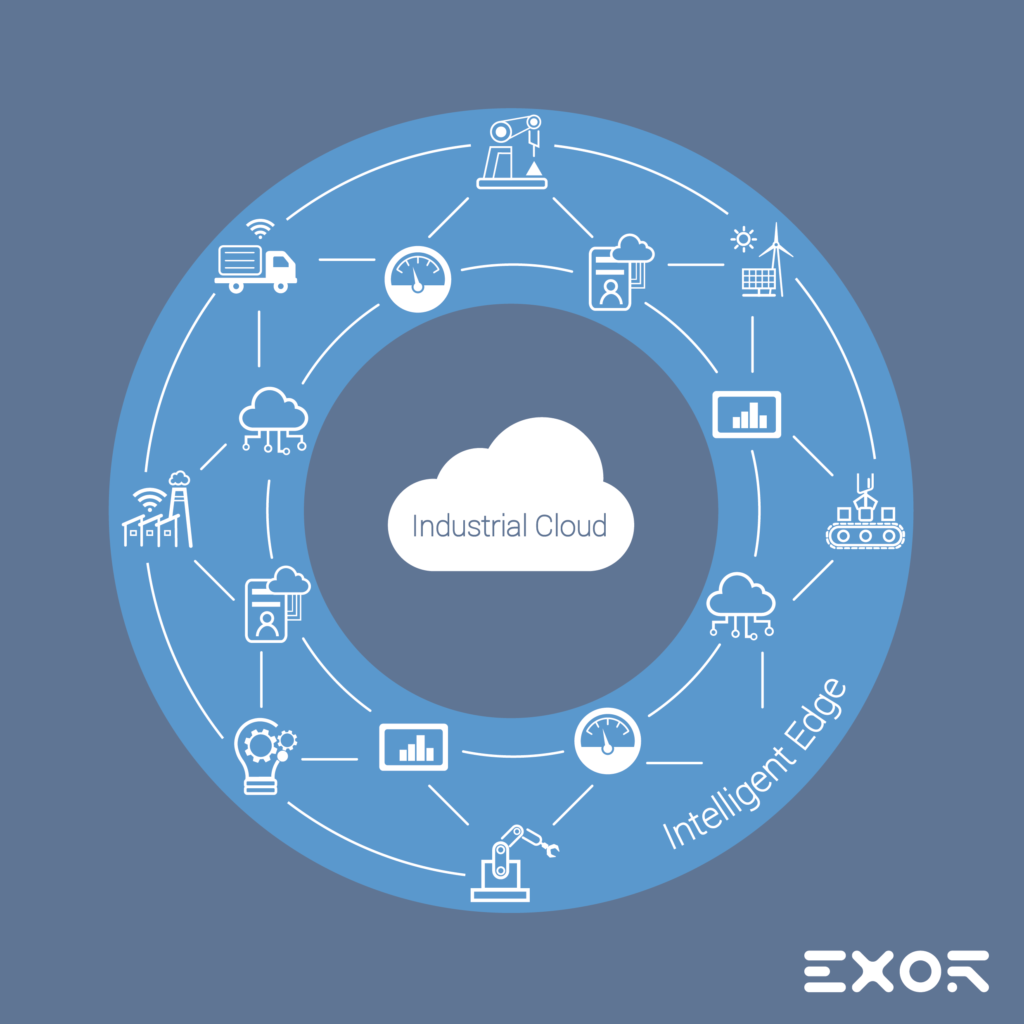

Tradizionalmente, le fabbriche e i produttori utilizzano una piramide di controllo strutturata per implementare l'automazione e gestire l'acquisizione e la raccolta di dati in loco. Attualmente, i produttori si trovano di fronte alla sfida di memorizzare, elaborare e analizzare grandi quantità di dati in tempo reale. L'elaborazione di questi dati aiuta a razionalizzare la catena del valore in fabbrica, a sviluppare soluzioni di manutenzione predittiva, a tracciare la conformità e la produzione a livello di macchina e, fra gli altri vantaggi, a sviluppare configurazioni personalizzate dei prodotti. Il cloud industriale può teoricamente funzionare come base per l'archiviazione a lungo termine e l'apprendimento di questi dati.

In questo articolo esamineremo il potenziale del cloud industriale e la nuova struttura a matrice di intercomunicazione a livello periferico della rete.

I livelli della struttura piramidale

Nella tipica struttura piramidale che le fabbriche utilizzavano in passato, il livello di base della piramide era quello fisico, costituito da hardware, attuatori e sensori presenti nel reparto produzione. Il livello successivo era rappresentato da PLC (controllore a logica programmabile) e controllore PID (proporzionale-integrale-derivativo) che controllavano e ricevevano input dal livello di base. Il successivo era il livello SCADA (Supervisory Control and Data Acquisition) con interfacce uomo-macchina (HMI) integrate. Questo livello controllava gli altri livelli sottostanti e permetteva al personale di visualizzare e ricevere informazioni dagli HMI, nonché di controllare i processi di fabbrica da una posizione centrale.

Il livello MES (Manufacturing Execution System) era il sistema integrato di gestione delle informazioni che raccoglieva i dati dall'officina, era coinvolto nella programmazione, nella gestione dei documenti e nella gestione del personale e delle risorse. Monitorava le materie prime in ingresso dal loro punto di partenza al prodotto finale.

Il livello più alto della piramide era il sistema di gestione o il livello ERP (Enterprise Resource Planning). Questo livello era costituito da diversi software e permetteva al senior management di controllare e visualizzare tutte le attività della fabbrica.

(with thanks to Thomas Kothmayr for his brilliant graphic)

I limiti del modello piramidale

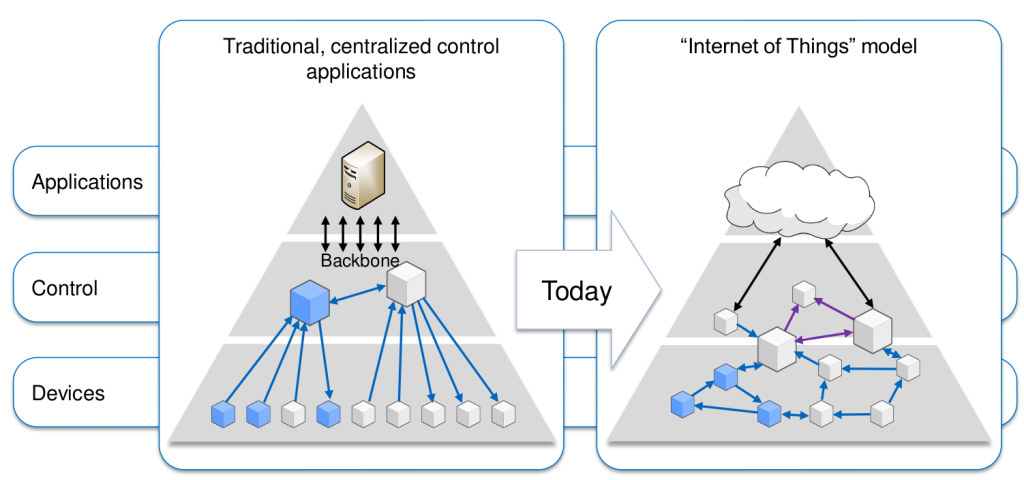

Il problema principale di questo modello gerarchico e lineare è che non era adatto all'ambiente di produzione moderno basato sulla connessione di più macchine, reparti, dispositivi, fornitori, sistemi SCADA e HMI integrati in una o più sedi. Inoltre pone maggior enfasi sulla comunicazione da macchina a macchina.

Consideriamo l'esempio di una fabbrica di produzione di carne dove è necessario affettare, cuocere, raffreddare e confezionare la carne. Inoltre, la fabbrica deve raccogliere dati da fornire al Dipartimento dell'Agricoltura degli Stati Uniti (USDA) per soddisfare gli standard di conformità. Un HMI integrato in questo sistema potrebbe aver bisogno di ricevere input direttamente dai sensori delle diverse macchine e di attivare allarmi se la temperatura della macchina di cottura è troppo bassa, trasmettendo ad un server remoto gli altri dati necessari per esigenze di reporting. La struttura piramidale non consente questo tipo di acquisizione e trasmissione dei dati.

L'altra grande limitazione riguarda i grandi volumi di dati. Attualmente i processi di produzione standard generano milioni di punti dati che vengono utilizzati per analisi predittive, profilazione dei dati, manutenzione predittiva, dashboard KPI e ottimizzazione del prodotto.

Per chiarire ulteriormente i limiti del sistema piramidale per i moderni processi industriali, Mercedes-Benz utilizza analisi predittive per esaminare oltre 600 parametri che potrebbero influire sulla qualità delle testate nel suo stabilimento. Ha implementato un sistema per grandi volumi di dati che analizza dati in tempo reale sulla produzione dei suoi iniettori di carburante. Il sistema identifica le tendenze rilevanti, controlla la conformità e segnala automaticamente all'operatore i difetti per la correzione.

Il sistema piramidale non è stato progettato per essere un archivio flessibile di grandi volumi di dati o per trasmettere questi dati alle varie macchine, ai dispositivi e ai server che li richiedono.

Anche l'interoperabilità è un problema. Nel contesto attuale, macchine, server, HMI e dispositivi devono poter comunicare fra loro in modo integrato e non più secondo dei livelli. Inoltre, MES ed ERP dovevano evolvere e adattarsi a standard aperti, poiché nella maggior parte dei casi si utilizzava un software proprietario.

Il modello centralizzato basato sul cloud

A causa delle enormi quantità di dati che le fabbriche hanno iniziato a produrre, l'archiviazione dei dati su dispositivi fisici è diventata impossibile. Si tratta di una situazione che molte aziende e responsabili IT si trovano ad affrontare in tutto il mondo.

La prima risposta a questa situazione è stata il cloud che ha affrontato i limiti di archiviazione e ha garantito che l'utente finale non dovesse comprendere i dettagli tecnici di alcuni processi, poiché tutti erano gestiti a distanza e implementati secondo le necessità. I responsabili IT di vari settori hanno iniziato a passare al cloud e i dati ad esser mantenuti, gestiti e forniti in remoto secondo le necessità.

Lo sviluppo del cloud industriale

Il settore industriale rispetto ad altri settori è molto conservatore nel suo approccio all'adozione di nuove tecnologie. In generale, preferisce conoscere i vantaggi o gli svantaggi delle tecnologie adottate da altri prima di decidere se abbracciarle o meno. La ragione principale è che l'implementazione di nuove tecnologie senza alcuna previsione o altri modelli da utilizzare come esempio, può causare problemi costosi con la linea di produzione e tempi di fermo impianto.

Quindi, nonostante il settore industriale abbia chiaramente bisogno di un solido ed economico sistema di archiviazione dati nel cloud per gestire le richieste di un ambiente di fabbrica intelligente, l'approccio è stato prudente. Inoltre, le opzioni di cloud industriale sono correlate a un ingente fattore di costo che di solito è superiore a quello che la fabbrica standard può permettersi.

Il settore IoT ha fornito al settore industriale numerosi esempi centralizzati più convenienti da seguire per affrontare i limiti del modello piramidale.

Nel caso della tipica casa collegata all'IoT, un termostato intelligente che riceve dati da terzi e può effettuare regolazioni automatiche consente di risparmiare sulla bolletta elettrica. Nella stessa abitazione potrebbe esserci anche una macchina da caffè intelligente abilitata al wi-fi che salva le impostazioni e prepara il caffè secondo le preferenze del proprietario, il quale riceve una notifica automatica sul proprio dispositivo iOS Apple. L'hub integrato di Alexa consentirebbe quindi al proprietario di controllare tutti i dispositivi intelligenti collegati a Internet e di ricevere e generare dati. Di conseguenza, luci, termostati, macchine da caffè e serrature intelligenti delle porte sarebbero tutti coordinati e personalizzati per quel determinato proprietario, grazie alla generazione e all'elaborazione dei dati.

Una fabbrica che intende implementare un sistema IoT potrebbe considerare il modello IoT semplificato per i sistemi domestici e utilizzare un concetto simile, anche se adattato ai processi di fabbrica più complessi.

Ciò potrebbe costituire il primo punto di accesso al mondo industriale da parte di altre aziende IT che hanno esperienza nell'implementazione di soluzioni IoT di cui l'ambiente di produzione potrebbe beneficiare. Tuttavia l'uso di protocolli e standard proprietari pone barriere a questo accesso.

Conclusione

L'archiviazione e l'elaborazione di dati industriali secondo un modello centralizzato che utilizza strategie basate sul cloud presenta chiaramente delle potenzialità. Altrettanto probabile è la proposta di un ritorno della modalità di comunicazione distribuita nel settore manifatturiero.

Le macchine che operano a livello periferico ("edge") comunicherebbero fra loro e i dati verrebbero elaborati vicino a loro anziché essere trasmessi al cloud. Per facilitare questa comunicazione sarebbe richiesta una stretta integrazione di standard aperti come OPC UA ("unified architecture") e TSN ("time-sensitive networking"). In questo modo sarebbe possibile un'elaborazione dei dati molto più veloce poiché il dispositivo periferico ("edge") processerebbe solo i dati di cui ha bisogno con una conseguente riduzione delle esigenze di archiviazione.

Ciò consentirebbe anche un altro accesso alle aziende IT nel mondo industriale grazie ai protocolli aperti richiesti dal modello di "edge processing".