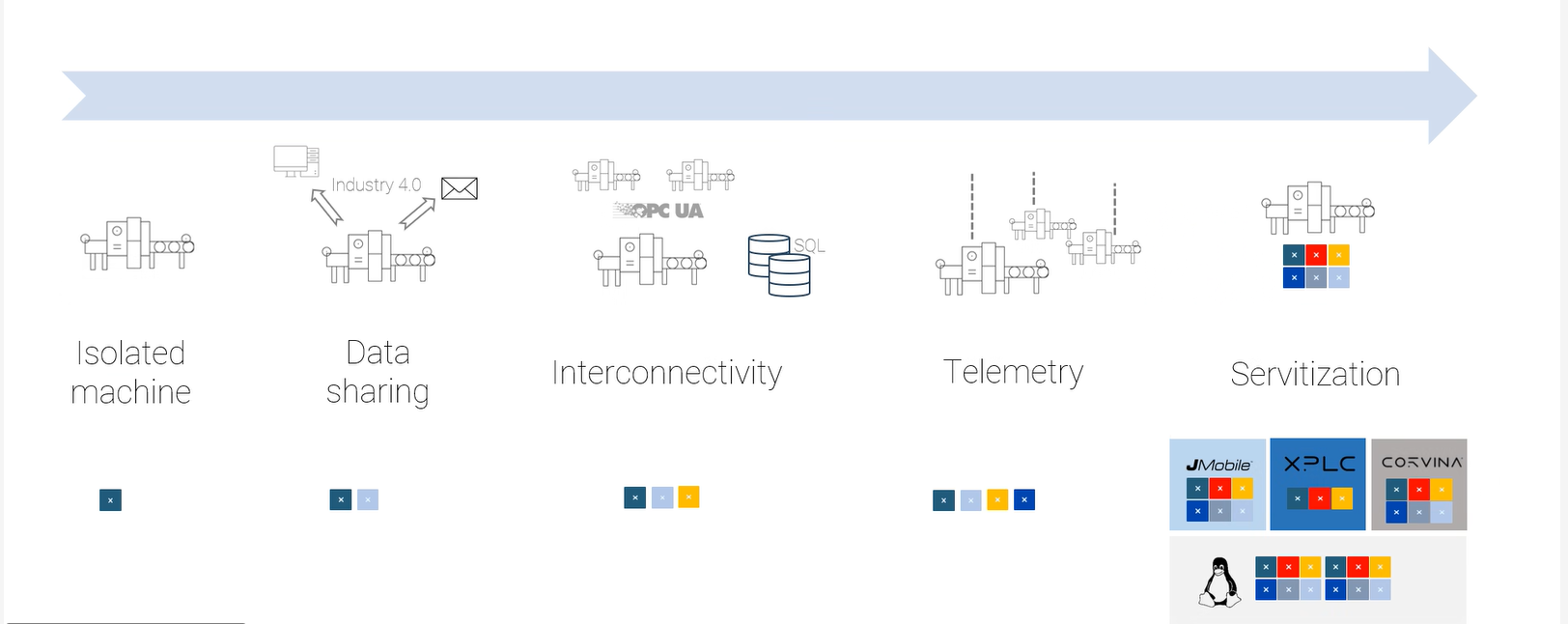

Die industrielle Automatisierung war noch nie statisch. Sie hat sich in Wellen weiterentwickelt, die jeweils von neuen Technologien, neuen Erwartungen und neuen Denkweisen über Maschinen und Daten angetrieben wurden. Was einst mit isolierten Geräten begann, hat sich allmählich in ein Ökosystem verwandelt, in dem Konnektivität, Intelligenz und Dienstleistungen die Wettbewerbsfähigkeit bestimmen.

Bei Exor International bezeichnen wir diesen Wandel oft als den Weg der Industrieautomation: eine Reise, auf der sich viele OEMs und Hersteller noch immer befinden, jeder in seinem eigenen Tempo.

Und genau auf diesem Weg wurde die X Platform absichtlich entwickelt, um sich weiterzuentwickeln.

Von isolierten Maschinen zu den ersten digitalen Verbindungen

Viele Jahre lang standen die Maschinen für sich allein. Sie erfüllten ihre Aufgaben zuverlässig, aber alles blieb lokal: die Logik, die Daten und die Interaktion des Bedieners. In dieser Phase war das Ziel einfach: Die Maschine muss funktionieren, und der Mensch muss sie einfach bedienen können.

Die frühen HMIs von Exor International wurden genau für diesen Zweck entwickelt: robust, intuitiv und zuverlässig, unterstützt von JMobile, einem intuitiven Framework, das die Entwicklung von Schnittstellen vereinfacht und die Konsistenz im Laufe der Zeit gewährleistet.

Doch als sich die ersten Wellen der digitalen Transformation in der Industrie ausbreiteten, begannen sich die Dinge zu ändern. Produktionslinien mussten Informationen mit Überwachungssystemen austauschen.Daten waren nicht länger etwas, das in einer Maschine lebte, sondern etwas, das zu anderen Maschinen, zu Dashboards und zu IT-Systemen übertragen werden musste.

Das war der Beginn der gemeinsamen Datennutzung und der erste Schritt in Richtung Industrie 4.0.

Interkonnektivität: Wenn Maschinen anfangen, die gleiche Sprache zu sprechen

Die Interkonnektivität stellt einen entscheidenden Schritt in der Entwicklung der industriellen Automatisierung dar. Es ist der Punkt, an dem Maschinen aufhören, einzelne Anlagen zu sein, und beginnen, als Teil eines koordinierten Systems zu arbeiten.

In den frühen Stadien der Digitalisierung wurde die Konnektivität häufig durch Punkt-zu-Punkt-Verbindungen realisiert: eine Maschine war mit einem Supervisor, eine SPS mit einer HMI und ein Gateway mit einem Serververbunden. Diese Architekturen waren zwar funktional, aber schwer zu skalieren und stark von proprietären Integrationen abhängig.

Als die industriellen Umgebungen immer komplexer wurden, erwies sich dieser Ansatz als unzureichend. Echte Interkonnektivität erfordert Standardisierung und Interoperabilität, damit Maschinen, Systeme und Anwendungen zuverlässig Daten hersteller- und schichtenübergreifend austauschen können. Dieser Wandel wurde durch offene Standards wie OPC UA und MQTT ermöglicht , die den Datenaustausch von spezifischer Hardware entkoppeln und eine sichere, herstellerneutrale Kommunikation gewährleisten. Laut der OPC Foundation ist OPC UA genau aus diesem Grund zu einem Eckpfeiler moderner Automatisierungsarchitekturen geworden.

Branchenanalysten weisen auch darauf hin, dass Konnektivität allein nicht mehr das Ziel ist. Gartner stellt fest, dass Industrieunternehmen Konnektivität zunehmend als Voraussetzung für höherwertige Funktionen wie fortschrittliche Analysen, vorausschauende Wartung und autonomen Betrieb am Rande der Anlage betrachten.

In diesem Stadium entwickelt sich die Automatisierung von vernetzten Geräten zu einem verteilten System, in dem Steuerung, Datenverarbeitung und Entscheidungsfindung je nach betrieblichen Anforderungen auf verschiedenen Ebenen - Maschine, Edge oder Cloud - stattfinden können.

Hier spielt auch die integrierte Steuerung eine Schlüsselrolle. Technologien wie XPLC ermöglichen die Koexistenz von deterministischer Steuerung und Datenverarbeitung am Rande der Anlage und unterstützen moderne Architekturen, ohne das etablierte Maschinenverhalten zu stören.

Interkonnektivität ist daher kein Merkmal, sondern die Grundlage, die eine moderne industrielle Automatisierung ermöglicht.

Telemetrie: Maschinen in Bewegung verstehen

Sobald die Konnektivität hergestellt ist, wollen Unternehmen natürlich mehr Transparenz. Sie wollen nicht nur verstehen , was passiert, sondern auch warum, und das idealerweise, bevor etwas schief geht.

Hier wirdTelemetrie unerlässlich.

Das Streaming von Daten in die Cloud oder in Edge-Dashboards ermöglicht eine schnellere Fehlerbehebung, Leistungsoptimierung, Energieanalyse und sogar vorausschauendes Verhalten.

Mit der Einführung von Corvina hat unsere Gruppe die Möglichkeit geschaffen, Maschinenflotten sicher zu vernetzen, ihre Leistung zu visualisieren und sie aus der Ferne zu warten, unabhängig davon, ob eine Maschine in einer einzelnen Fabrik steht oder weltweit eingesetzt wird.

Gleichzeitig sorgen JMobile und XPLC dafür, dass das Verhalten der Benutzeroberfläche und die Ausführung der Steuerung an der Schnittstelle eng aufeinander abgestimmt bleiben, so dass sich Benutzerfreundlichkeit und Leistung gemeinsam weiterentwickeln können.

Telemetrie ist der Moment, in dem digitale Fähigkeiten nicht mehr nur ein Zusatz sind, sondern zu einem strategischen Vorteil werden.

Servitization: wenn Maschinen zu Dienstleistungen werden

Die am weitesten fortgeschrittene Phase der Industrieautomatisierung ist die Servitisierung: ein Wandel, bei dem Maschinen nicht mehr als eigenständige Produkte, sondern als sich ständig weiterentwickelnde Dienstleistungen geliefert werden.

OEMs gehen zunehmend zu Modellen über, die auf Betriebszeit, Leistung, Fernsupport, vorausschauender Wartung oder Pay-per-Use basieren. Im Gegenzug erwarten die Hersteller, dass ihre Geräte während ihres gesamten Lebenszyklus überwacht, aktualisiert und optimiert werden können, und zwar häufig aus der Ferne und in großem Umfang.

Dieser Wandel verändert die Rolle der Konnektivität grundlegend. Die Maschinen sind nicht mehr nur für die Sichtbarkeit verbunden, sondern für die laufende Interaktion: Software-Updates, Konfigurationsänderungen, Diagnosen und datengesteuerte Dienste werden Teil des täglichen Betriebs.

An diesem Punkt hört die Cybersicherheit auf, eine technische Anforderung zu sein, und wird zu einer geschäftlichen Anforderung.

Fernzugriff, Cloud-Integration und flottenweites Management erweitern die Angriffsfläche erheblich. Regelwerke wie IEC 62443, NIS2 und der Cyber Resilience Act (CRA) spiegeln diese Realität wider und legen den Maschinenbauern eine zunehmende Verantwortung auf, Sicherheit in Produkte und Dienste zu integrieren.

Die Servitisierung erfordert daher Architekturen, die nicht nur vernetzt und skalierbar, sondern auch von vornherein cybersichersind und in der Lage, Identitäten, Zugriffsrechte, Updates und Schwachstellen im Laufe der Zeit zu verwalten. Ohne diese Grundlage sind dienstbasierte Modelle einfach nicht nachhaltig skalierbar.

In diesem Sinne ist die Cybersicherheit keine zusätzliche Schicht der Servitisierung.

Sie macht die Servitisierung erst praktikabel.

Die X-Plattform: eine einheitliche Entwicklung, nicht eine Sammlung von Tools

Wenn wir von der X Platform sprechen, beziehen wir uns nicht auf ein einzelnes Produkt oder eine technologische Ebene.

Die X Platform steht für die Art und Weise, wie sich Exor International zusammen mit der Industrie weiterentwickelt hat: eine kohärente, integrierte Umgebung, die jede Stufe der Automatisierung unterstützt, von der lokalen Steuerung bis zur globalen Intelligenz.

Sie ist das natürliche Ergebnis jahrelanger Entwicklung von Technologien, die miteinander kompatibel sind, die dieselbe Sprache sprechen und deren Leistungsfähigkeit mit den wachsenden Anforderungen von OEMs und Herstellern wächst - vom intuitiven Schnittstellendesign mit JMobile über die integrierte Steuerungsausführung mit XPLC bis hin zur cloudfähigen Intelligenz mit Corvina. Anstatt Kunden zu zwingen, unzusammenhängende Lösungen einzuführen, wenn sie von der Visualisierung zur Edge-Verarbeitung und zu Cloud-Intelligenz übergehen, ermöglicht die X-Plattform diesen Übergang innerhalb einer kontinuierlichen technologischen Reise.

Aus diesem Grund bezeichnen wir sie nicht als Produktstapel, sondern als industrielle Architektur: etwas, das die Maschine von der Konzeption über die Inbetriebnahme, den Betrieb und die Wartung bis hin zu ihrer Entwicklung zu einem serviceorientierten Asset begleitet.

Mit anderen Worten, die X Platform ist der Ausdruck eines Prinzips: Automatisierung sollte wachsen, nicht neu gebaut werden.

Letzter Gedanke

Der Weg der Industrieautomation zeigt, wie weit die Branche gekommen ist: von isolierten Maschinen zu vernetzten Ökosystemen und dienstleistungsorientierten Modellen. Jeder Schritt bringt zusätzliche Komplexität, aber auch neue Möglichkeiten mit sich.

Die X Platform steht genau an dieser Schnittstelle: nicht als Werkzeug, das übernommen werden muss, sondern als Rahmenwerk, in das man hineinwachsen kann; nicht als Produkt, das gelernt werden muss, sondern als Architektur, die sich an die Reife des Kunden anpasst.

Sie stellt sicher, dass die Entwicklung kohärent, sicher und zukunftssicher ist, unabhängig davon, ob ein Unternehmen mit einer lokalen HMI-Interaktion beginnt oder zu flottenweiten Remote-Diensten übergeht.

Mit der X Platform können OEMs und Hersteller selbstbewusst ihren eigenen Automatisierungspfad beschreiten, Schritt für Schritt, ohne jemals wieder von vorne beginnen zu müssen.