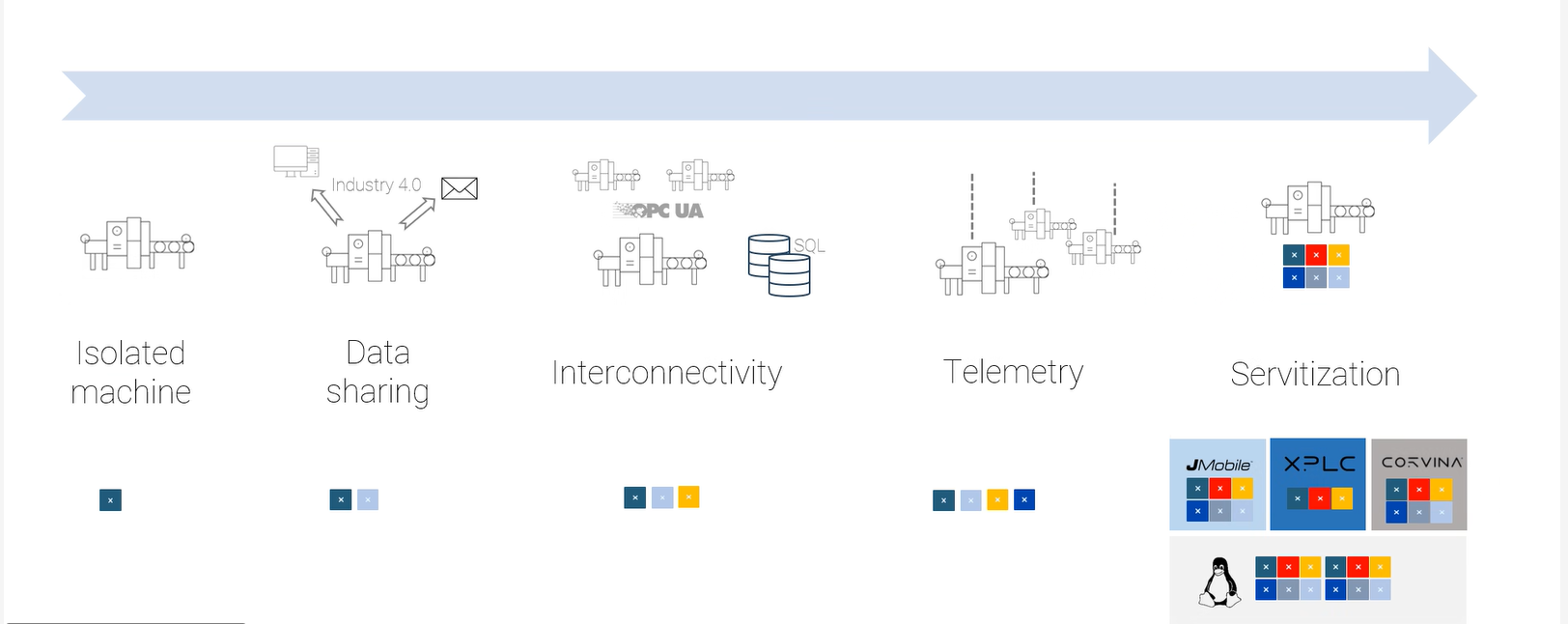

L'automazione industriale non è mai stata statica. È progredita a ondate, ciascuna guidata da nuove tecnologie, nuove aspettative e nuovi modi di pensare alle macchine e ai dati. Ciò che un tempo era iniziato con apparecchiature isolate si è gradualmente trasformato in un ecosistema in cui connettività, intelligenza e servizi definiscono la competitività.

Noi di Exor International descriviamo spesso questa trasformazione come il percorso dell'automazione industriale: un viaggio che molti OEM e produttori stanno ancora percorrendo, ciascuno al proprio ritmo.

Ed è lungo questo percorso che la X Platform è stata intenzionalmente progettata per evolversi.

Dalle macchine isolate ai primi collegamenti digitali

Per molti anni le macchine sono rimaste isolate. Eseguivano i loro compiti in modo affidabile, ma tutto rimaneva locale: la logica, i dati e l'interazione con l'operatore. In questa fase, l'obiettivo era semplice: far funzionare la macchina e semplificarne il controllo da parte dell'operatore.

Le prime interfacce HMI di Exor International erano costruite esattamente per questo scopo: robuste, intuitive e affidabili, supportate da JMobile, un framework intuitivo progettato per semplificare lo sviluppo dell'interfaccia e garantire la coerenza nel tempo.

Ma quando le prime ondate di trasformazione digitale si sono diffuse nell'industria, le cose hanno iniziato a cambiare. Le linee di produzione avevano bisogno di condividere le informazioni con i sistemi di supervisione.I dati smisero di essere qualcosa che viveva all'interno di una macchina e divennero qualcosa che doveva essere trasferito ad altre macchine, a cruscotti, a sistemi IT.

Fu l'inizio della condivisione dei dati e il primo passo verso l'Industry 4.0.

Interconnettività: quando le macchine iniziano a parlare la stessa lingua

L'interconnettività segna un passo decisivo nell'evoluzione dell'automazione industriale. È il punto in cui le macchine smettono di essere beni individuali e iniziano a funzionare come parte di un sistema coordinato.

Nelle prime fasi della digitalizzazione, la connettività era spesso implementata attraverso collegamenti punto-punto: una macchina collegata a un supervisore, un PLC a un HMI e un gateway a un server. Pur essendo funzionali, queste architetture erano difficili da scalare e dipendevano fortemente da integrazioni proprietarie.

Con l'aumentare della complessità degli ambienti industriali, questo approccio si è rivelato insufficiente. La vera interconnettività richiede standardizzazione e interoperabilità, consentendo a macchine, sistemi e applicazioni di scambiare dati in modo affidabile tra i vari fornitori e livelli. Questo cambiamento è stato reso possibile da standard aperti come OPC UA e MQTT, progettati per disaccoppiare lo scambio di dati da hardware specifici e garantire una comunicazione sicura e neutrale rispetto ai fornitori. Secondo la OPC Foundation, OPC UA è diventato una pietra miliare delle moderne architetture di automazione proprio per questo motivo.

Gli analisti del settore sottolineano anche che la sola connettività non è più l'obiettivo. Gartner osserva che le organizzazioni industriali considerano sempre più la connettività come un prerequisito per capacità di valore superiore, come l'analisi avanzata, la manutenzione predittiva e le operazioni autonome ai margini.

In questa fase, l'automazione si evolve da dispositivi connessi a un sistema distribuito, in cui il controllo, l'elaborazione dei dati e il processo decisionale possono avvenire a diversi livelli, macchina, edge o cloud, a seconda delle esigenze operative.

È qui che il controllo integrato gioca un ruolo chiave. Tecnologie come XPLC consentono al controllo deterministico di coesistere con l'elaborazione dei dati ai margini, supportando le architetture moderne senza interrompere il comportamento consolidato delle macchine.

L'interconnettività, quindi, non è una caratteristica, ma la base che rende possibile la moderna automazione industriale.

Telemetria: capire le macchine in movimento

Una volta stabilita la connettività, le organizzazioni desiderano naturalmente una maggiore visibilità. Vogliono capire non solo cosa sta succedendo, ma anche perché, e idealmente prima che qualcosa vada storto.

È qui che la telemetria diventa essenziale.

Lo streaming dei dati verso il cloud o i cruscotti edge consente una più rapida risoluzione dei problemi, l'ottimizzazione delle prestazioni, l'analisi energetica e persino comportamenti predittivi.

Con l'arrivo di Corvina, il nostro gruppo ha reso possibile la connessione sicura di flotte di macchine, la visualizzazione delle loro prestazioni e la loro manutenzione in remoto, sia che le macchine si trovino in un singolo stabilimento sia che siano distribuite in tutto il mondo.

Allo stesso tempo, JMobile e XPLC assicurano che il comportamento dell'interfaccia e l'esecuzione del controllo rimangano strettamente allineati ai margini, consentendo all'usabilità e alle prestazioni di evolvere insieme.

La telemetria segna il momento in cui le funzionalità digitali smettono di essere un'aggiunta e iniziano a diventare una risorsa strategica.

Servitization: quando le macchine diventano servizi

La fase più avanzata dell'automazione industriale è la servitizzazione: un cambiamento in cui le macchine non vengono più fornite come prodotti autonomi, ma come servizi in continua evoluzione.

Gli OEM si orientano sempre più verso modelli basati su tempi di attività, prestazioni, assistenza remota, manutenzione predittiva o pay-per-use. I produttori, a loro volta, si aspettano apparecchiature che possano essere monitorate, aggiornate e ottimizzate durante l'intero ciclo di vita, spesso in remoto e su scala.

Questa trasformazione cambia radicalmente il ruolo della connettività. Le macchine non sono più connesse solo per la visibilità, ma per l'interazione continua: aggiornamenti software, modifiche alla configurazione, diagnostica e servizi basati sui dati diventano parte delle operazioni quotidiane.

A questo punto, la cybersecurity smette di essere un requisito tecnico e diventa un requisito aziendale.

L'accesso remoto, l'integrazione del cloud e la gestione dell'intero parco macchine ampliano in modo significativo la superficie di attacco. I quadri normativi come IEC 62443, NIS2 e il Cyber Resilience Act (CRA) riflettono questa realtà, attribuendo ai costruttori di macchine la responsabilità crescente di progettare la sicurezza sia nei prodotti che nei servizi.

La servitizzazione richiede quindi architetture non solo connesse e scalabili, ma anche cybersicure per progettazione, in grado di gestire identità, diritti di accesso, aggiornamenti e vulnerabilità nel tempo. Senza questa base, i modelli basati sui servizi semplicemente non sono scalabili in modo sostenibile.

In questo senso, la cybersicurezza non è un livello aggiuntivo di servitizzazione.

È ciò che rende possibile la servitizzazione.

La X Platform: un'evoluzione unificata, non un insieme di strumenti

Quando parliamo di X Platform, non ci riferiamo a un singolo prodotto o a un livello tecnologico.

La X Platform rappresenta il modo in cui Exor International ha scelto di evolversi insieme all'industria: un ambiente coerente e integrato progettato per supportare ogni fase dell'automazione, dal controllo locale all'intelligenza globale.

È il risultato naturale di anni dedicati alla creazione di tecnologie compatibili tra loro, che parlano la stessa lingua e che aumentano le loro capacità in base alle esigenze degli OEM e dei produttori, dalla progettazione di interfacce intuitive con JMobile, all'esecuzione di controlli integrati con XPLC, all'intelligenza abilitata dal cloud con Corvina. Invece di costringere i clienti ad adottare soluzioni scollegate tra loro nel passaggio dalla visualizzazione all'elaborazione edge, fino all'insight nel cloud, la X Platform permette che questa transizione avvenga in un unico percorso tecnologico continuo.

Per questo motivo la descriviamo non come uno stack di prodotti, ma come un'architettura industriale: qualcosa che accompagna la macchina dal momento in cui viene concepita, attraverso la sua messa in funzione, il suo funzionamento, la sua assistenza e infine la sua evoluzione in un asset orientato ai servizi.

In altre parole, la X Platform è l'espressione di un principio: l'automazione deve crescere, non essere ricostruita.

Conclusioni

Il percorso dell'automazione industriale mostra i progressi compiuti dal settore, dalle macchine isolate agli ecosistemi interconnessi e ai modelli basati sui servizi. Ogni passo aggiunge complessità, ma anche opportunità.

La X Platform si colloca esattamente a questo incrocio: non come strumento da adottare, ma come struttura in cui crescere; non come prodotto da imparare, ma come architettura che si adatta alla maturità del cliente.

In questo modo si garantisce che, sia che un'azienda parta dall'interazione con l'HMI locale, sia che si muova verso servizi remoti a livello di flotta, l'evoluzione rimanga coerente, sicura e pronta per il futuro.

Con la X Platform, OEM e produttori possono procedere con fiducia lungo il proprio percorso di automazione, un passo alla volta, senza dover mai ricominciare da capo.